پیشینه رنگ

رنگ (پیشینه ی رنگ) اصطلاحی است که برای توصیف تعدادی از مواد که از رنگدانه معلق در حالت مایع یا خمیر مثل روغن یا آب تشکیل شده است ، استفاده می شود. با قلم مو ، غلتک یا تفنگ پاششی ، رنگ را در یک لایه نازک بر روی سطوح مختلف مانند چوب ، فلز یا سنگ قرار می دهیم. اگرچه هدف اصلی آن محافظت از سطحی است که روی آن اعمال می شود ، اما رنگ تزئیناتی را نیز فراهم می کند.

نمونه هایی از اولین نقاشی های شناخته شده که بین 20 تا 25 هزار سال پیش ساخته شده اند ، در غارهای فرانسه و اسپانیا زنده مانده اند . نقاشیهای بدوی که معمولاً انسان ها و حیوانات را به تصویر می کشند و نمودارهایی نیز پیدا شده است. هنرمندان باستان برای ساختن رنگ ، از رنگدانه هایی از قبیل خاک طبیعی ، زغال چوب ، آب توت ، گوشت خوک ، خون و شیره دانه های شیر به مواد طبیعی که به راحتی در دسترس بودند ، وابسته بودند. بعداً ، چینیان ، مصریان ، عبرانیان ، یونانیان و رومیان باستان از مواد پیشرفته تری برای تولید رنگ هایی برای تزئینات محدود مانند نقاشی روی دیوار استفاده کردند. از روغن ها به عنوان لاک استفاده می شد و رنگدانه هایی مانند اوکرهای زرد و قرمز ، گچ ، سولفید آرسنیک زرد و مالاکیت سبز( ماده ای سبز رنگ که از آن مس می سازند) با چسب هایی مانند صمغ عربی ، آهک ، سفیده تخم مرغ و موم مخلوط شدند.

پیشینه ی رنگ به سال ها قبل باز می گردد ، رنگ برای اولین بار به عنوان پوشش محافظتی توسط مصری ها و عبرانی استفاده میشد و به چوب های قرار گرفته شده در کشتی هایشان می زدند. در دوران قرون وسطی ، برخی از چوبهای بومی نیز پوششهای محافظ رنگ را دریافت می کردند ، اما به دلیل کمیاب بودن رنگ ، این عمل معمولاً به ویترین فروشگاه ها و تابلو اعلانات محدود می شد. تقریباً در همان زمان ، هنرمندان شروع به جوشاندن رزین با روغن کردند تا رنگهای بسیار قابل اختلاط (قابل ترکیب شدن) بدست آورند و هنرمندان قرن پانزدهم اولین کسانی بودند که روغنهای خشک کن را به رنگ اضافه کردند و در نتیجه تبخیر را تسریع کردند. آنها همچنین یک حلال جدید ،به نام روغن برزک(بذر کتان) را استفاده کردند ، که تا زمانی که مواد مصنوعی در طول قرن بیستم جایگزین آن نشد ،هنوز بیشترین استفاده را داشت.

در بوستون در حدود سال 1700 ، توماس چایلد اولین کارخانه رنگ آمیزی آمریکا را ساخت ، یک تشت(آبشخور) گرانیتی که در آن یک گوی گرانیت 1.6 فوت (5/5 متر) غلتید و رنگدانه را پودر کرد. اولین حق اختراع رنگ برای محصولی صادر شد که گچاب(سفیدکاری) را بهبود بخشید ، آهک آب خورده که اغلب در روزهای اولیه ایالات متحده استفاده می شد. در سال 1865 DP Flinn حق ثبت اختراع رنگ پایه آب را به دست آورد که حاوی اکسید روی ، هیدروکسید پتاسیم ، رزین ، شیر و روغن دانه لین است. اولین کارخانه های رنگ آمیزی تجاری جایگزین توپ گرانیت کودک با یک سنگ آسیاب شد ، اما این آسیاب ها کار پودر کردن رنگدانه ها را فقط ادامه می دهند (سپس مشتریان ویژه، آن را با یک وسیله نقلیه در خانه مخلوط و یک دست می کنند). تا سال 1867 بود که تولیدکنندگان مخلوط کردن وسیله ی ناقل و رنگدانه را برای مصرف کنندگان آغاز کردند.

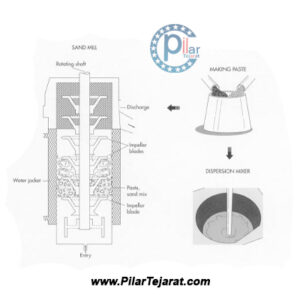

قرن بیستم (پیشینه ی رنگ) بیشترین تغییر را در ترکیب و ساخت رنگ داشته است. امروزه از رنگدانه ها و تثبیت کننده های مصنوعی معمولاً برای تولید انبوه یک نواخت دسته های رنگ استفاده می شود. وسایل ناقل جدید مرکب از مواد مصنوعی ساخته شده از پلیمرهایی مانند پلی اورتان و استایرن-بوتادن در طول دهه 1940 به چشم می خوردند. رزین های آلکیدی ترکیب و تولید شدند و از آن زمان تولید را تحت الشعاع خود قرار دادند. قبل از سال 1930 ، رنگدانه ها با آسیاب های سنگی آسیاب می شدند و بعداً گوی های فولادی جایگزین آنها می شدند. امروزه از آسیاب های ماسه ای و میکسرهای پاششی پرسرعت برای آسیاب رنگدانه های پراکنده به راحتی استفاده می شود.

شاید بزرگترین پیشرفت مربوط به رنگ ، گسترش آن بوده است. گرچه که برخی خانه های چوبی ، فروشگاه ها ، پل ها و تابلوها را نیز شامل میشود.

اولین مرحله در ساخت رنگ شامل مخلوط کردن رنگدانه با رزین ، حلال ها و مواد افزودنی برای تشکیل خمیر است. اگر این رنگ برای مصارف صنعتی باشد ، معمولاً به آسیاب شن و ماسه منتقل می شود ، یک استوانه بزرگ که ذرات ریز شن و ماسه یا سیلیکا(دی اکسید سیلیسیم) را به هم می زند تا ذرات رنگدانه را خرد کند ، آنها را کوچکتر کرده و در سراسر مخلوط پخش می کند. در مقابل ، بیشترین نقطه استفاده تجاری در یک مخزن پراکنده با سرعت بالا پردازش می شود ، در آن یک تیغه دایره ای و دندانه دار متصل به یک نیزه چرخان ، مخلوط را برهم می زند و رنگدانه را به داخل حلال می آمیزد.

از اوایل قرن هجدهم رنگ آمیزی (شروع) شد ، تا همین اواخر بود که تولید انبوه طیف گسترده ای از رنگها را به طور جهانی عرضه می کرد. امروزه از رنگ ها برای رنگ آمیزی داخلی و خارجی خانه ها ، قایق ها ، اتومبیل ها ، هواپیماها ، لوازم خانگی ، مبلمان و بسیاری از مکان های دیگر که حفاظت و جذابیت مورد نظر است ، استفاده می شود.

مواد خام

یک رنگ (پیشینه ی رنگ) ، از رنگدانه ها ، حلال ها ، رزین ها و مواد افزودنی مختلف تشکیل شده است. (پیشینه ی رنگ) رنگدانه ها به رنگ ، رنگ می دهند. حلال ها کاربرد آن را آسان تر می کنند. رزین به خشک شدن آن کمک می کند. و افزودنی ها از پرکننده ها گرفته تا عوامل ضد قارچ کار می کنند. صدها رنگدانه مختلف ، اعم از طبیعی و مصنوعی ، وجود دارد. رنگدانه اصلی سفید ، دی اکسید تیتانیوم است که به دلیل خاصیت پنهان سازی عالی انتخاب شده و رنگدانه سیاه معمولاً از کربن سیاه ساخته می شود. رنگدانه های دیگری که برای ساختن رنگ استفاده می شود شامل اکسید آهن و سولفید کادمیوم برای رنگ های قرمز ، نمک های فلزی برای رنگ های زرد ورنگ های پرتقالی ورنگ های زرد آبی و کرومی برای رنگ های آبی و سبز است.

حلال ها مایعات ناپایدار و با قدرت چسبندگی مختلفی هستند. آنها شامل ماهیت مواد معدنی نفتی و حلالهای معطر مانند بنزول ، الکل ها ، استرها ، کتون ها و استون هستند. رزین های طبیعی که معمولاً مورد استفاده قرار می گیرند ، که شامل روغن دانه کتان ، نارگیل و سویا است ، در حالی که آلکیدها ، اکریلیک ها ، اپوکسی ها و پلی اورتان ها از محبوب ترین رزین های مصنوعی هستند. مواد افزودنی برای اهداف زیادی مورد استفاده قرار می گیرند. بعضی از آنها ، مانند کربنات کلسیم و سیلیکات آلومینیوم ، به سادگی مواد پرکننده ای هستند که بدنه و ماده رنگ را بدون تغییر در خصوصیات آن شکل می دهند. سایر مواد افزودنی خصوصیات مورد نظر خاصی را تولید می کنند. (پیشینه ی رنگ)

کنسرو کردن رنگ یک فرآیند کاملاً خودکار است. برای قوطی رنگی 8 پاینتی استاندارد که در دسترس مصرف کنندگان است ، قوطی های خالی ابتدا به صورت افقی روی برچسب ها می غلتند ، سپس به صورت قائم تنظیم می شوند تا نقطه به درون آنها پمپ شود. یک دستگاه درب ها را روی قوطی های پر شده قرار می دهد در حالی که دستگاه دوم روی درب ها را فشار می دهد تا نقاط ضعف آب بندی شود. از سیمی که از سیم پیچ به آن وارد می شود ، یک سنجش سنج قبل از اینکه آنها را به سوراخ هایی از قوطی ها متصل کنید ، قطع و شکل می دهد.

در رنگ ، عواملی چون تیکسوتروپیک (تمایل برخی امولسیون ها به آب گونه شدن در اثر تکان دادن و دوباره سفت شدن به واسطه ی ثابت بودن) که به رنگ خاصیت صاف و هموار شدن را می دهند ، خشک کن ها ، مواد ضد رسوب ، مواد ضدرویه(در رنگ های الکیدی و هوا خشک استفاده میشود)، کف کننده ها و تعدادی دیگر باعث می شود که رنگ به خوبی پوشانده شود و دوام بیاورد.

طرح

رنگ (پیشینه ی رنگ) معمولاً به صورت سفارشی ساخته می شود تا متناسب با نیازهای مشتریان صنعتی باشد. به عنوان مثال ، ممکن است شخصی به یک رنگ خشک شدن سریع علاقه مند باشد ، در حالی که ممکن است دیگری رنگی را بخواهد که در طول عمر طولانی پوشش خوبی ارائه دهد. رنگ در نظر گرفته شده برای مصرف کننده نیز می تواند به صورت سفارشی ساخته شود. تولیدکنندگان رنگ چنان طیف گسترده ای از رنگ ها را فراهم می کنند که نگه داشتن مقادیر زیاد هر یک از آنها غیرممکن است. برای پاسخگویی به درخواست “زمرد کبود” ، “زرد قناری” یا “خرمایی مایل به قرمز” ، سازنده پایه ای را انتخاب می کند که متناسب با عمق رنگ مورد نیاز باشد. (پایه های رنگ پاستل دارای مقدار زیادی دی اکسید تیتانیوم ، رنگدانه سفید خواهند بود ، در حالی که رنگ های تیره کمتر خواهد بود.) سپس ، طبق یک فرمول مشخص شده ، تولید کننده می تواند رنگدانه های مختلفی از استوانه های درجه بندی شده را برای بدست آوردن رنگ مناسب معرفی کند.

فرآیند ساخت

درست کردن خمیر

- 1 تولیدکنندگان رنگدانه، کیسه هایی از رنگدانه های ریز دانه را برای رنگ آمیزی گیاهان ارسال می کنند. در آنجا ، رنگدانه با رزین (ماده مرطوب کننده ای که در مرطوب سازی رنگدانه کمک می کند) ، یک یا چند حلال و مواد افزودنی مخلوط می شود و به صورت خمیر در می آید.

پخش رنگدانه

- 2مخلوط خمیر برای اکثر رنگ های صنعتی و مصرفی اکنون به یک اسیاب شن و ماسه منتقل میشود،یک استوانه بزرگ که دارای ذرات ریز شن و ماسه یا سیلیکا برانگیخته شده است ، ذرات رنگ دانه را خرد می کند.انها را کوچک تر می کند و در سرتاسر مخلوط پخش می کند.سپس مخلوط فیلتر میشود تا ذرات شن و ماسه از بین برود.

- 3حداکثر 90 درصد از رنگهای لاتکس( از شیره ی سپید رنگ برخی گیاهان مانند درخت کائوچو و بوته خشخاش پایه آب که برای استفاده توسط صاحبان خانه های شخصی طراحی شده اند ، به جای اینکه در آسیاب های شن و ماسه پردازش شود ، در یک مخزن پراکنده با سرعت بالا پردازش می شوند. در آنجا ، خمیر پیش آمیخته شده(قبل از ترکیب شدن نهایی با اجزای دیگر) توسط یک تیغه دایره ای و دندانه دار متصل به یک نیزه چرخان ، تحت تحریک سریع قرار می گیرد. این فرآیند رنگدانه را با حلال مخلوط می کند.

رقیق کردن خمیر

- 4اکنون خمیر باید رقیق شود تا محصول نهایی تولید شود چه توسط یک آسیاب شن و ماسه ایجاد شود و چه یک مخزن پراکنده کننده.به دیگ های بزرگ منتقل می شود ، با مقدار مناسب حلال برای نوع رنگ مورد نظر تحریک می شود.

کنسرو کردن رنگ

- 5 محصول نهایی رنگ به اتاق کنسرو پمپ می شود. برای قوطی رنگ استاندارد 8 پاینتی (78/3 لیتری) که در دسترس مصرف کنندگان است ، قوطی های خالی ابتدا به صورت افقی روی برچسب ها می غلتند ، سپس به صورت قائم تنظیم می شوند تا رنگ در آنها پمپ شود. دستگاهی درب ها را روی قوطی های پر شده قرار می دهد و دستگاه دوم با فشار دادن روی درب ها آنها را آب بندی می کند. از سیمی که از سیم پیچ به آن وارد می شود ، یک سرعت سنج قبل از اینکه آنها را به سوراخ هایی از قوطی ها متصل کنید ، قطع و شکل می دهد. سپس تعداد مشخصی قوطی (معمولاً چهار عدد) قبل از ارسال به انبار ، در جعبه بسته بندی و روی هم قرار می گیرند.

کنترل کیفیت

تولیدکنندگان رنگ (پیشینه ی رنگ) از مجموعه گسترده ای از اقدامات کنترل کیفیت استفاده می کنند. مواد تشکیل دهنده و فرآیند تولید تحت آزمایشات دقیق قرار می گیرند و محصول نهایی برای اطمینان از کیفیت بالا بررسی می شود. یک رنگ کامل شده از نظر تراکم ، ظرافت آسیاب ، پخش کنندگی و چسبندگی آن بررسی می شود. سپس رنگ را به یک سطح می زنند و از نظر مقاومت در برابر خونریزی ، میزان خشک شدن و بافت مورد مطالعه قرار می دهند.

از نظر اجزای زیبایی شناختی رنگ ، رنگ توسط یک ناظر باتجربه ، مورد تجزیه و تحلیل طیفی قرار می گیرد تا مشخص شود با رنگ مورد نظر استاندارد مطابقت دارد یا خیر. مقاومت رنگ در برابر کم رنگ شدن ناشی از عناصر با قرار گرفتن بخشی از سطح رنگ شده در معرض نور قوس و مقایسه میزان محو شدن به سطح رنگ شده ای که چندان در معرض آن نیست ، تعیین می شود. قدرت پنهان شدن رنگ با رنگ آمیزی روی یک سطح سیاه و یک سطح سفید اندازه گیری می شود. سپس نسبت پوشش روی سطح سیاه به سطح سفید مشخص می شود و 98/0 رنگ با کیفیت بالا است. براقیت با تعیین مقدار نور منعکس شده از یک سطح رنگ شده اندازه گیری می شود.

آزمایشاتی برای سنجش ویژگیهای عملکردی بیشتر رنگ شامل یک مورد برای مقاومت در برابر لطمه دیدن انجام میشود که به خراشیدن یا ساییدن یک لایه خشک رنگ منجر می شود. چسبندگی با ساخت یک سایه روشن (هاشور) ، درجه بندی شده تا 0.07 اینچ (2 میلی متر) ، روی سطح رنگ خشک آزمایش می شود. یک قطعه نوار به صورت خطوط موازی و متقاطع استفاده می شود ، سپس محکم می شود. رنگ خوب روی سطح باقی خواهد ماند قابلیت اسکرابر شدن توسط دستگاهی آزمایش می شود که برس صابونی را روی سطح رنگ صیقل می دهد. همچنین سیستمی برای تسویه نسبت(درصد) وجود دارد. یک رنگ عالی می تواند به مدت شش ماه بدون ته نشینی بماند و ده را ارزیابی کند. با این وجود ، رنگ ضعیف به صورت یک توده رنگدانه غیرقابل مخلوط در ته قوطی قرار گرفته و به صفر می رسد. با قرار گرفتن در معرض رنگ در شرایط بیرونی ، هواشناسی آزمایش می شود. هوازدگی مصنوعی ، یک سطح رنگ شده را در معرض آفتاب ، آب ، درجه حرارت شدید ، رطوبت یا گازهای گوگردی قرار می دهد. بازدارندگی(کند سازی- ماده ای که فعل و انفعالات شیمیایی را اهسته می کند) در برابر آتش با سوزاندن رنگ و تعیین کاهش وزن آن بررسی می شود. اگر مقدار از دست رفته بیش از 10 درصد باشد ، رنگ مقاوم در برابر آتش در نظر گرفته نمی شود.

فراورده های جانبی / پسماند

یک آیین نامه اخیر (قانون 66 کالیفرنیا) در مورد انتشار ترکیبات آلی ناپایدار (VOC) بر صنعت رنگ ، به ویژه تولید کنندگان رنگ های پایه روغن صنعتی (پیشینه ی رنگ) تأثیر می گذارد. تخمین زده می شود که کلیه پوشش ها ، از جمله زنگ زدگی ها و لاک ها ، پاسخ گو به 1.8 درصد از 2.3 میلیون متر تن (ترکیب های الی ناپایدار) VOCs آزاد شده در سال هستند. آیین نامه جدید اجازه می دهد هر لیتر رنگ بیش از 250 گرم (8.75 اونس) حلال نداشته باشد. تولیدکنندگان رنگ می توانند حلالها را با رنگدانه ها ، مواد پرکننده یا سایر مواد جامد تفکیک ناپذیر فرمول پایه ای رنگ جایگزین کنند. این روش رنگهای غلیظ تری تولید می کند که به کاربرد آنها دشوارتر است و هنوز مشخص نیست که چنین رنگ هایی ماندگار هستند. راه حل های دیگر شامل استفاده از پوشش های پودری رنگ است که از هیچ حلال استفاده نمی کند ، استفاده از رنگ در سیستم های بسته که می توان VOC ها(ترکیبات آلی ناپایدار) را از آنها بازیابی کرد ، با استفاده از آب به عنوان حلال یا استفاده از اکریلیک هایی که در زیر نور ماوراio بنفش یا گرما خشک می شوند. مصرف کننده ای که مقداری رنگ استفاده نشده در دست دارد می تواند آن را برای استفاده کردن در کاربرد مناسب، به محل خرید برگرداند.

یک تولید کننده بزرگ رنگ دارای یک مرکز تصفیه فاضلاب داخلی است که کلیه مایعات تولید شده در محل ، حتی رواناب های طوفانی را تصفیه می کند. این تأسیسات 24 ساعته کنترل می شود و سازمان حفاظت از محیط زیست (EPA) به طور دوره ای پرونده ها و سیستم ها را بررسی می کند و همه تاسیسات و امکانات را بررسی می کند. قسمت مایع پسماندها در محل با استانداردهای تاسیسات تصفیه فاضلاب محلی که در اختیار عموم قرار دارد ، تصفیه می شوند. می توان از آن برای ساخت رنگ کم کیفیت استفاده کرد. لجن لاتکس قابل بازیابی و استفاده به عنوان مواد پرکننده در سایر محصولات صنعتی است. حلال های زائد را می توان بازیابی کرد و به عنوان سوخت سایر صنایع استفاده کرد. یک ظرف تمیز رنگ می تواند دوباره استفاده شود یا به محل دفن زباله محلی ارسال شود. (پیشینه ی رنگ)